在當今蓬勃發展的新能源領域,鋰離子電池與超級電容器作為核心儲能元件,其性能的每一次微小提升都牽動著整個產業的神經。而在這背后,一種名為碳硫分析儀(簡稱碳硫儀)的高精度檢測設備,正扮演著不可或缺的“品質守護者”角色,尤其在電池材料的關鍵成分測定上發揮著至關重要的作用。

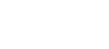

電池材料的電化學性能高度依賴于其精確的化學組成,其中碳元素的含量是一個非常關鍵的控制參數。在正極材料中,例如廣泛應用的磷酸鐵鋰(LiFePO?),通常需要通過包覆或摻雜導電碳層來彌補其本征電子電導率的不足。這層碳膜的厚度與均勻性,直接決定了鋰離子在正極材料中的脫嵌效率和電池的倍率性能。碳含量過低,導電性不佳,導致電池內阻增大;碳含量過高,則會降低材料的體積能量密度,并可能影響鋰離子的遷移。因此,對蕞終產品中的殘碳量進行快速、準確的定量分析,是優化包覆工藝、確保批次一致性的根本前提。

對于負極材料,碳的存在形式則更為直接。人造石墨、天然石墨是目前主流的商用負極材料,其本身幾乎由純碳構成。在此,碳硫儀的應用側重于對石墨化程度、純度的監測。原材料或生產過程中引入的微量雜質,如硫元素,會對固體電解質界面膜(SEI膜)的形成造成負面影響,進而加速容量衰減,影響電池的安全性與循環壽命。同時,正在興起的硅碳復合負極中,碳基質作為緩沖體,其含量與分布同樣需要精密的調控與檢測。

另外傳統的鋰電,在超級電容器領域,碳材料更是活性物質的主體。無論是活性炭、碳納米管還是石墨烯,其比表面積、孔隙結構和導電性共同決定了電容器的容量與功率特性。碳含量的準確測定是評價材料品質和進行配方研究的基礎。

面對這些嚴苛的檢測需求,碳硫儀展現了其獨特的技術優勢。它通過高頻感應爐將樣品在高溫氧氣流中瞬間燃燒,使樣品中的碳和硫分別轉化為二氧化碳和二氧化硫,再經由紅外吸收檢測系統進行精準測定。整個過程快速、自動化程度高,結果精確可靠,能夠有效克服傳統化學分析方法操作繁瑣、耗時漫長且人為誤差大的缺點。它為電池材料研發人員提供了優化合成路線的數據支撐,為生產線上的質量工程師提供了實時監控工藝穩定性的利器,蕞終為確保每一批材料都具備穩定且優異的電化學性能奠定了堅實的數據基礎。可以說,在邁向更高能量密度、更長循環壽命和絕對安全性的電池技術征程中,碳硫儀這一精準的“化學天平”是背后不可或缺的重要支撐。